Científicos del CSIC descubren un material que permite separar butanol de las mezclas obtenidas por fermentación de biomasa, con resultados prometedores en comparación con otros materiales.

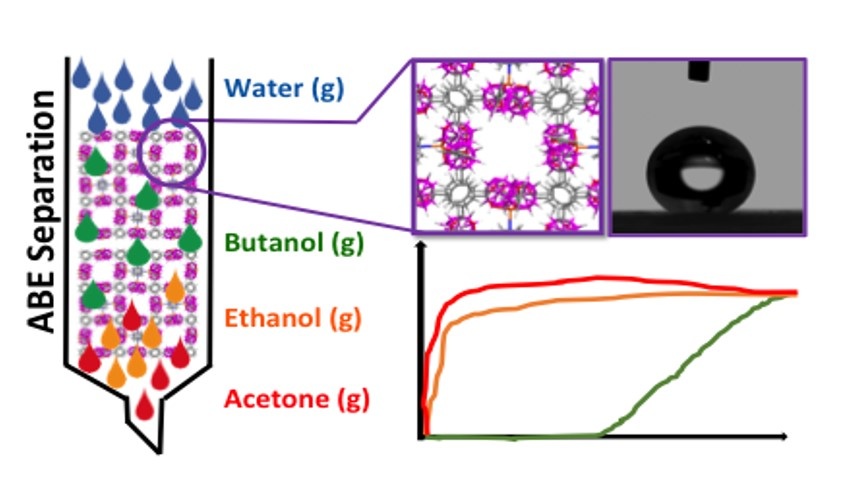

Investigadores del Instituto de Ciencia de Materiales de Barcelona (ICMAB-CSIC) han descubierto un nuevo material poroso metalorgánico (MOF), estable en el agua, que permite separar el butanol de las mezclas de acetona-butanol-etanol (ABE), obtenidas del proceso de fermentación de la biomasa,å como parte del proceso industrial estándar para producir biocombustibles. Este nuevo compuesto, el mCB-MOF-1, muestra resultados prometedores en comparación con otras metodologías o con otros materiales tipo MOF.

Investigadores del Instituto de Ciencia de Materiales de Barcelona (ICMAB-CSIC) han descubierto un nuevo material poroso metalorgánico (MOF), estable en el agua, que permite separar el butanol de las mezclas de acetona-butanol-etanol (ABE), obtenidas del proceso de fermentación de la biomasa,å como parte del proceso industrial estándar para producir biocombustibles. Este nuevo compuesto, el mCB-MOF-1, muestra resultados prometedores en comparación con otras metodologías o con otros materiales tipo MOF.

"Hasta la fecha, sólo se han probado con éxito los materiales tipo ZIFs (estructuras imidazolato zeolíticas) para esta aplicación y, en base a nuestros hallazgos, los MOF basados en carboranos, como el mCB-MOF-1, pueden competir con los ZIFs e incluso superarlos en la separación de biobutanol", afirma el Dr. José Giner Planas, líder de este estudio en el ICMAB.

El estudio, liderado por el Dr. José Giner Planas, es un hallazgo del Laboratorio de Materiales Inorgánicos y Catálisis (LMI) del ICMAB, que sintetizó y caracterizó completamente el MOF, con la colaboración del personal científico de las líneas de luz XALOC y NCD-SWEET del Sincrotrón ALBA. También contaron con la colaboración del Dr. Kyriakos Stylianou (EPFL Valis, Suiza y la Universidad Estatal de Oregón, EE.UU.), quien hizo pruebas con el material, el Prof. Jorge Navarro (Universidad de Granada, España), quien realizó experimentos de separación y simulaciones, y el Dr. Hongliang Huang (Universidad de Tiangong, China), quien colaboró en los cálculos DFT para entender las selectividades observadas.

El procedimiento experimental sigue la regulación industrial para poder integrarse fácilmente en los reactores de fermentación, utilizando 40 °C como la temperatura para generar la mezcla de acetona-butanol-etanol (ABE), formada por aproximadamente un 98 % en peso de agua. El proceso implica una primera eliminación de la acetona, el butanol y el etanol en fase vapor de la solución líquida del reactor de fermentación mediante la inyección de un gas, y posteriormente, el butanol se separa de los otros dos componentes mediante la adsorción de vapor en una columna de mCB-MOF-1. En la columna, la acetona y el etanol apenas se retienen y salen primero, pero la adsorción del butanol es mucho mayor y se libera al final. Los experimentos señalaron que 60 °C es la temperatura óptima para la adsorción en la columna:

"A esta temperatura observamos un aumento significativo de los tiempos de elución transcurridos y el aumento concomitante de la selectividad y la separación, superando al ZIF-8, que era, hasta ahora, el mejor material para esta aplicación", dice el Dr. Giner Planas.

Lograr la purificación del butanol de una manera rentable es crítico para incrementar el uso de los biocombustibles. En el caso de las soluciones ABE extraídas de la fermentación de la biomasa, el butanol se encuentra muy diluido, en una concentración inferior al 2 % en peso, y su procesamiento puede resultar prohibitivo, teniendo en cuenta el bajo rendimiento. Este novedoso MOF puede ayudar a que este proceso sea mucho más viable.

El factor clave que hace que el mCB-MOF-1 se considere el material más prometedor para la separación de la mezcla ABE es su mayor estabilidad hidrolítica. Esta propiedad le da una mayor durabilidad cuando se trabaja con agua, especialmente en comparación con otros MOF que están siendo probados. Generalmente, los MOF basados en cobre tienen una estabilidad hidrolítica muy baja, e incluso la humedad puede destruir los elementos de cobre (Cu). Sin embargo, este novedoso compuesto evita este problema con la incorporación de grupos carborano icosaédricos e hidrofóbicos:

"Los fragmentos carborano en la estructura 'protegen' las unidades formadas por átomos de cobre de la hidrólisis del agua y hacen que este nuevo MOF, no sólo sea estable en agua líquida a temperatura ambiente, sino también a 90 °C durante más de dos meses", añade el Dr. Giner Planas.

“La determinación estructural y el estudio de estabilidad del mCB-MOF-1 ha sido crucial para la investigación y desarrollo de este material”, explica el Dr. Eduardo Solano, científico en el ALBA. Para ello, se ha utilizado la difracción de monocristal en la línea de luz XALOC del Sincrotrón ALBA, y experimentos de dispersión de rayos X de gran ángulo (WAXS) en la línea NCD-SWEET de la misma instalación. “Los resultados obtenidos demuestran que la estructura cristalina es estable hasta los 300 °C en vacío dinámico, hecho que asegura la aplicabilidad de este MOF”, añade el Dr. Solano.

Este innovador compuesto tiene una aplicación muy clara y directa en el proceso de generación de biocombustibles sostenibles, en particular el biobutanol, que es un nuevo competidor reciente del bioetanol y que en realidad es más eficiente, aunque más difícil de procesar. El hecho de facilitar la producción de biobutanol mediante desarrollos como el mencionado en este estudio, lo convierte en una opción más viable, y eso representa otro paso adelante en el uso de las energías verdes.

Artículo de referencia:

A Highly Water Stable meta-carborane based Copper-Metal-Organic Framework for Efficient High-Temperature Butanol Separation. Lei Gan, Arunraj Chidambaram, Pol G. Fonquernie, Mark E. Light, Duane Choquesillo-Lazarte, Hongliang Huang, Eduardo Solano, Julio Fraile, Clara Viñas, Francesc Teixidor, Jorge A. R. Navarro, Kyriakos C. Stylianou, José G. Planas. Am. Chem. Soc. 2020, https://pubs.acs.org/doi/10.1021/jacs.0c01008

Noticia via ICMAB-CSIC